欢迎访问第三方检测公司!

欢迎访问第三方检测公司!

汽车转向节疲劳寿命测试中不同加载方式对测试结果的影响分析报告

2025-07-23

微析研究院

0

机械设备

本文包含AI生成内容,仅作阅读参考。如需专业数据支持,可联系微析在线工程师免费咨询。

北京微析技术研究院开展的相关[汽车转向节疲劳寿命测试中不同加载方式对测试结果的影响分析报告]业务,可出具严谨、合法且合规的第三方检测报告。

如您对[汽车转向节疲劳寿命测试中不同加载方式对测试结果的影响分析报告]的报告、报价、方案等事宜存在疑问,欢迎咨询在线工程师,我们在收到信息后将第一时间与您取得联系……

汽车转向节是连接车轮与悬架的关键承载部件,其疲劳失效可能引发车轮脱落、车辆失控等严重安全事故,因此疲劳寿命测试是转向节研发与验证的核心环节。在测试中,加载方式直接决定了载荷传递路径与应力分布的真实性——不同的加载策略(如静态与动态、单轴与多轴、正弦与随机谱)会导致测试结果出现显著偏差。本文结合实际测试案例与应力分析数据,系统剖析不同加载方式对转向节疲劳寿命测试结果的影响机制,为测试方案的优化提供针对性参考。

转向节疲劳寿命测试的基础载荷特征

转向节的实际载荷来自车辆行驶中的多重作用力:车轮受到的地面垂直反力(支撑车身重量)、侧向反力(转向或过弯时)、纵向反力(加速或制动时),以及转向系统传递的扭矩,这些力共同形成弯曲、扭转、剪切的复合载荷。例如,车辆过弯时,转向节不仅要承受车身重量带来的垂直弯曲力,还要承受轮胎侧向力引发的扭转力矩,两种载荷的叠加会加剧应力集中。

这些载荷具有明显的动态特性:路面不平度会导致垂直载荷以0.1-20Hz的频率波动,转向操作会使侧向载荷和扭矩随方向盘角度变化,而制动或加速时的纵向载荷则呈现短时间内的峰值变化。这种交变载荷是疲劳失效的核心诱因——即使应力远低于材料的屈服强度,反复的“加载-卸载”循环也会导致材料内部微裂纹萌生,最终扩展至断裂。

转向节的疲劳失效通常集中在应力集中区域:主销孔与轴颈的过渡圆角(此处截面突变,应力易堆积)、法兰盘与轴颈的焊接或锻造过渡处(如果是一体化锻造结构,则是几何形状变化的部位)。例如,某款锻造转向节的疲劳失效案例中,裂纹起始于主销孔内侧的R3圆角处,正是因为该区域的交变应力超过了材料的疲劳极限(约120MPa)。

基于此,疲劳寿命测试的核心要求是“模拟真实载荷状态”:不仅要复现载荷的类型(复合载荷),还要复现载荷的动态特性(交变、随机)和传递路径(加载点与约束点的位置)。任何偏离真实工况的加载方式,都会导致测试结果与实际寿命产生偏差。

静态加载方式的测试特点与结果偏差

静态加载是最基础的强度测试方法,指缓慢施加恒定或单调增加的载荷(如三点弯曲试验中,压头匀速下压),直至试件破坏。这种方法主要用于验证转向节的“极限强度”——即是否能承受车辆满载时的最大静态载荷(如某紧凑型车转向节的静态弯曲载荷要求≥10000N)。

但静态加载与疲劳失效的机制完全不同:静态破坏是“一次性”的,由应力超过屈服强度或抗拉强度导致(如低碳钢转向节会先发生塑性变形,再断裂);而疲劳失效是“累积性”的,由交变应力导致微裂纹逐渐扩展。因此,静态加载的结果无法反映疲劳寿命——即使转向节通过了静态强度测试,也可能在实际使用中因交变载荷发生疲劳断裂。

实际测试中的偏差案例比比皆是:某款铸铁转向节的静态三点弯曲试验中,加载力达到11500N时才断裂,但在后续的动态交变载荷测试中(±3200N,10Hz),仅循环12万次后,主销孔内侧就出现了0.5mm长的裂纹。静态测试的断裂载荷是动态疲劳载荷幅值的3.6倍,说明静态结果完全无法评估疲劳性能。

简言之,静态加载的价值仅在于“筛查严重的强度缺陷”(如铸造气孔导致的静态断裂),不能作为疲劳寿命的评估依据。若仅依赖静态测试结果判定转向节合格,极有可能忽略疲劳失效的风险。

动态正弦加载的应用局限

动态正弦加载是早期疲劳测试的常用方法,指施加按正弦规律变化的交变载荷(如载荷随时间变化的曲线为正弦波),通常固定频率(如10Hz)和幅值(如±2000N)。这种方法的优势是设备简单(普通伺服液压试验机即可实现),测试过程易控制。

但正弦加载的致命缺陷是“无法模拟实际载荷的随机性”。实际路谱中的载荷是宽频、随机的——比如高速公路上的载荷频率主要在1-5Hz,乡村土路则在5-15Hz,且幅值随路面坑洼随机波动;而正弦加载是单一频率的周期性载荷,无法复现这种“随机波动”的特征。

更关键的是,正弦加载可能引发“共振效应”。转向节作为弹性体,有其固有频率(如某款转向节的一阶固有频率为15Hz),当正弦加载的频率接近固有频率时,转向节会发生共振,导致应力急剧增加。例如,某测试中用15Hz的正弦加载,主销孔附近的应力达到220MPa,而实际路谱中的最大应力仅为160MPa,最终测试寿命比实际短20%。

因此,正弦加载仅适用于“初步的疲劳性能对比”——比如比较两种材料的疲劳抵抗性(如钢vs铝合金),但无法用于准确预测实际使用中的疲劳寿命。若将正弦加载的结果直接作为量产依据,可能导致转向节寿命被低估(因共振效应)或高估(因未模拟随机载荷)。

随机谱加载对真实工况的模拟优势

随机谱加载是当前最接近真实工况的疲劳测试方法,核心是“用实际路谱数据驱动测试”。具体流程是:先在目标车辆上安装应变片或力传感器,采集转向节在不同路况(高速、乡村、城市)下的载荷数据;然后用雨流计数法等工具分析数据,提取载荷的幅值分布、频率分布和循环次数,生成“载荷谱”;最后将载荷谱输入伺服液压试验机,施加模拟的随机载荷。

随机谱加载的优势在于“复现真实载荷的所有特征”:不仅包括载荷的类型(复合)和动态特性(交变),还包括载荷的随机性(宽频、幅值随机)。例如,某款SUV的转向节载荷谱中,垂直载荷的频率范围是0.5-18Hz,幅值在±1000N至±4000N之间随机变化,完全复现了实际行驶中的载荷状态。

实际测试的准确性验证:某款SUV转向节用随机谱加载测试的疲劳寿命是15万次,而正弦加载(10Hz,±3000N)的结果是10万次,实际路试中该转向节在14万次循环后出现裂纹——随机谱的结果与实际路试的偏差仅6.7%,远低于正弦加载的33.3%。

当然,随机谱加载也有缺点:数据采集和处理的成本高(需要实车测试、专业软件分析),测试周期长(随机载荷的循环次数通常是正弦加载的2-3倍)。但对于追求测试准确性的主机厂而言,这些成本是值得的——毕竟疲劳寿命的误判可能导致巨额召回成本。

多轴加载与单轴加载的应力分布差异

单轴加载是指仅施加一个方向的载荷(如仅垂直弯曲力或仅扭转力),这种方法的优势是简单易操作,但完全忽略了转向节实际承受的“复合载荷”。例如,单轴弯曲加载仅模拟车身重量的作用,却未考虑转向时的扭矩或过弯时的侧向力。

多轴加载则是同时施加两个或多个方向的载荷(如弯曲+扭转、弯曲+侧向力),模拟转向节实际工作中的复合应力状态。例如,车辆过弯时,转向节承受的垂直弯曲力(Fz)和扭转力矩(T)会形成“弯扭复合应力”,这种应力的破坏性远大于单一方向的应力。

应力分布的差异案例:某款锻造转向节的单轴弯曲加载测试中,主销孔与轴颈过渡圆角处的最大应力为180MPa;而多轴加载(弯曲+扭转,Fz=±3000N,T=±150N·m)时,该区域的最大应力达到240MPa,且法兰盘与轴颈的过渡区域也出现了190MPa的应力——扭转载荷增加了剪应力,复合应力导致裂纹更容易萌生。

寿命测试的结果差异更明显:该转向节单轴加载的疲劳寿命是20万次,多轴加载仅12万次,说明单轴加载会严重高估疲劳寿命。若用单轴加载的结果判定转向节合格,实际使用中可能提前发生疲劳失效。

对于承受复杂载荷的转向节(如SUV、越野车的转向节,需频繁应对过弯、越野路况),多轴加载是必选方案。即使是家用轿车的转向节,多轴加载也能更准确地模拟实际工况——毕竟轿车也会遇到转向、制动等复合载荷场景。

加载点与约束方式对结果的干扰

加载点的位置直接决定了载荷传递路径,必须与实际工况一致。转向节的实际载荷来自车轮的地面反力,因此加载点应位于车轮安装法兰的中心区域(模拟轮胎对车轮的作用力)。若加载点偏移,会导致额外的弯矩或扭矩,改变应力分布。

加载点偏移的影响案例:某测试中,加载点偏离法兰中心10mm(从中心移至边缘),导致转向节轴颈处的弯矩增加了25%,主销孔附近的应力从200MPa升至250MPa,最终测试寿命从15万次减少到10.5万次,偏差达30%。这种偏差完全是加载方式不当导致的,与转向节本身的性能无关。

约束方式的影响同样不可忽视。转向节的悬架连接端实际通过橡胶衬套与悬架臂连接,橡胶衬套的弹性会缓冲载荷传递;若测试中用刚性夹具固定(如直接用螺栓拧紧在刚性台架上),会导致约束处的应力集中——某测试中,刚性约束使约束端的应力比实际高40%,测试寿命比实际短25%。

优化加载点与约束方式的关键是“匹配真实工况”:加载点的位置应通过CAE分析(如有限元分析)确定,确保载荷传递路径与实际一致;约束方式应采用与实际悬架相同的弹性元件(如橡胶衬套),或通过调整夹具的刚度模拟实际约束条件。例如,某主机厂在测试中使用了“弹性约束夹具”(夹具内嵌入与悬架衬套刚度相同的橡胶块),约束处的应力与实际偏差控制在5%以内。

Customer Cases

产品检测

成分分析

性能检测

产品研发

01

欢迎来公司实验室考察

或与工程师电话沟通业务需求

02

微析院所工程师上门取样

或自寄送样品到微析指定院所

03

样品分析/检测

技术工程师开始制作分析汇总报告

04

寄送报告,工程师主动售后回访

解决您的售后疑惑

Laboratories in Multiple Locations

院所团队

院所环境

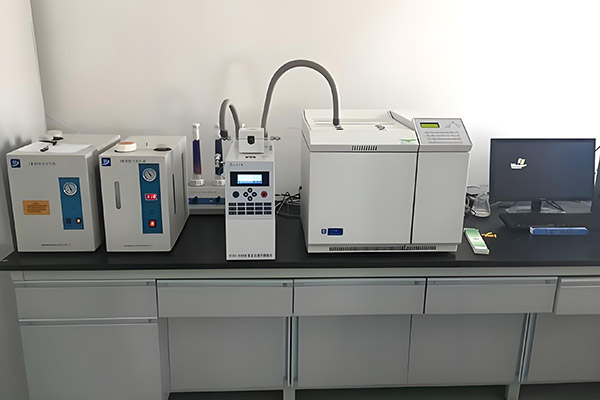

仪器设备

About Institutes

微析·国内大型研究型检测中心

微析研究所总部位于北京,拥有数家国内检测、检验(监理)、认证、研发中心,1家欧洲(荷兰)检验、检测、认证机构,以及19家国内分支机构。微析研究所拥有35000+平方米检测实验室,超过2000人的技术服务团队。

业务领域覆盖全国,专注为高分子材料、金属、半导体、汽车、医疗器械等行业提供大型仪器测试(光谱、能谱、质谱、色谱、核磁、元素、离子等测试服务)、性能测试、成分检测等服务;致力于化学材料、生物医药、医疗器械、半导体材料、新能源、汽车等领域的专业研究,为相关企事业单位提供专业的技术服务。

微析研究所是先进材料科学、环境环保、生物医药研发及CMC药学研究、一般消费品质量服务、化妆品研究服务、工业品服务和工程质量保证服务的全球检验检测认证 (TIC)服务提供者。微析研究所提供超过25万种分析方法的组合,为客户实现产品或组织的安全性、合规性、适用性以及持续性的综合检测评价服务。

CMA检测资质

数据严谨精准

独立公正立场

服务领域广泛

+

+

+

+

欢迎来公司实验室考察

或与工程师电话沟通业务需求

微析院所工程师上门取样

或自寄送样品到微析指定院所

样品分析/检测

技术工程师开始制作分析汇总报告

寄送报告,工程师主动售后回访

解决您的售后疑惑

Industry News

[06-28]

[06-28]

[06-28]

[06-28]

[06-28]

[06-28]

[06-28]

[06-28]

[06-28]

[06-28]

[06-28]

[06-28]

[06-28]

[06-28]

[06-28]

[06-28]

[06-28]

[06-28]

[06-28]

[06-28]

[06-28]

[06-28]

[06-28]

[06-28]

[06-28]

[06-28]

[06-28]

[06-28]

[06-28]

[06-28]